Регенерація, утилізація

Утилізація відпрацьованих емульсій SEPAR

Сортувати

Техніка мембранного поділу відома і протягом кількох років використовувалася для опріснення води та для обробки розчинів, що надходять у фармацевтичну та харчову промисловість.

Модифіковані потреби ринку та прогрес, досягнутий виробниками мембран, зробили можливим і зручним використання цієї технології також для «більш поганих» застосувань, таких як поділ води та олії у відпрацьованих емульсіях.

Емульсію можна визначити як дисперсію, отриману з суміші двох рідин, що не змішуються.

Виключаючи добавки різної природи (бактерії, гідротопи, барвники тощо), Емульсія по суті складається з полімеру (зазвичай олії), води та емульгатора (зазвичай поверхнево-активної речовини).

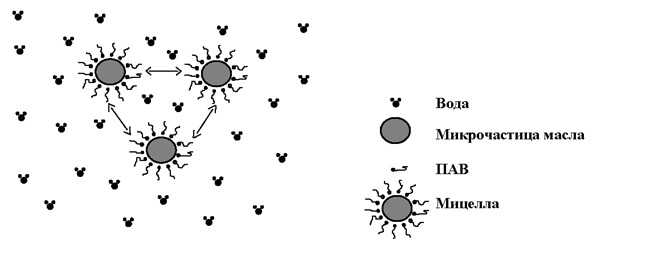

У звичайних емульсіях (вода 95-99% - олія 1-5%) олії розділяються дуже маленькими краплями, оточеними молекулами поверхнево-активної речовини, з утворенням частинки, званої "міцеллою", діаметром від 0,1 до 5 мікрон; (рис. 1).

Рис. 1 Схематичне зображення структури міцел, типової для масляної емульсії

Завдяки такій конфігурації «міцелл» частинки олії не групуються і знову не поділяються у воді. У цьому випадку термін придатності емульсії залежить від накопичення забруднюючих речовин та руйнування її компонентів. Його утилізація має бути передбачена. Щоб зменшити обсяг, необхідно та зручно відокремлювати воду від масла; цей поділ здійснюється нашими установками SEPAR, які використовують технологію ультрафільтрації, і може бути налаштований відповідно до конкретних технічних і виробничих потреб.

КОНФІГУРАЦІЯ ОБЛАДНАННЯ

У цьому типі конфігурації всі рішення для відходів, які від різних обробок, будуть зібрані в унікальному резервуарі. Змішаний розчин відходів буде оброблений в установці SEPAR, щоб відокремити розчин, що проник, від концентрованого розчину.

Концентрований продукт буде відправлено в систему утилізації, а розчин, що проникає, буде зібраний в резервуарі для обробки в системі WWT.

Пристрій є модульним і може бути розширений при необхідності.

Компанія Condoroil Stainless створила дві різні лінії установок для відділення відпрацьованої емульсії: SEPAR S і SEPAR C. Зокрема, лінія SEPAR S оснащена спіральними полімерними мембранами, а SEPAR C - трубчастими керамічними мембранами. Практично вибір між однією лінією та іншою здійснюється з урахуванням технічних і економічних точок зору для двох типів мембран, які мають різну природу.

Синтезуючи те, що описано в таблиці, ми можемо сказати, що SEPAR S використовується для обробки великих обсягів відпрацьованих емульсій, а SEPAR C - для обробки більш обмежених обсягів, але в більш важких умовах (зважені речовини, температура і т. д.) При високих концентраціях масел. Серія SEPAR MC є еволюцією серії SEPAR С. Це новий пристрій відрізняється для деяких пристроїв та змін, які роблять його більш гнучким та придатним для роботи над складними розчинами.

ПРИНЦИП РОБОТИ

Установка Separ підключено до резервуарів для відпрацьованих емульсій.

Емульсія живить агрегат, який повертає розчин тільки води + поверхнево-активної речовини з одного боку, а з іншого боку - концентрат олій з низьким вмістом води (до 10% в залежності від обраного обладнання).

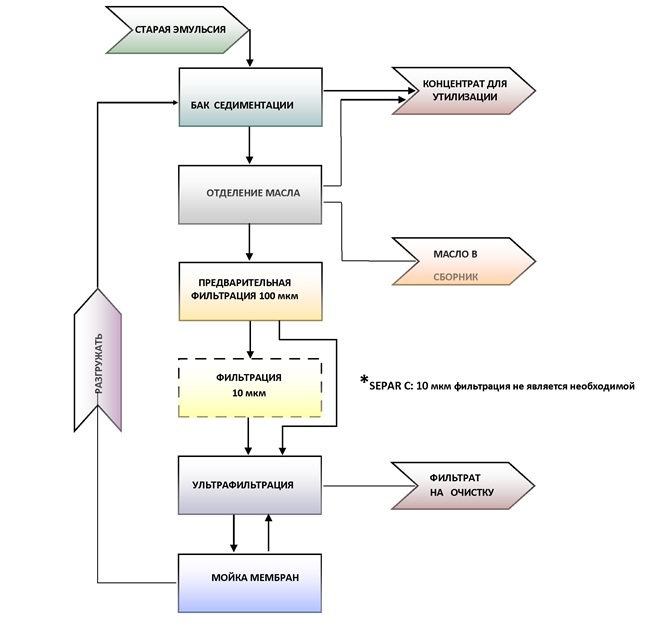

Процес здійснюється в чотири етапи:

1. Попередня обробка

Агрегати постачаються в комплекті з системою декантації коалесценцюючих ламелів та системою

масловиділення, яка дозволяє очищати водний розчин перед його надсиланням на мембрани. Щоб уникнути повторного емульгування вже відокремленого масла, подача до блоку рециркуляції здійснюється за допомогою пневматичного мембранного насоса.

Робота пристрою заснована на двох принципах:

Пластинчастий седиментаційно-масляний сепаратор

Велика площа седиментації - видалення масла досягається за допомогою низки похилих лопатей, які перетинають частинки, що мають щільність, відмінну від робочої рідини , нахил лопат на 60 ° до горизонталі, - змушує окремі частинки ковзати: вниз, важче та до плаваючих матеріалів. Інтенсивність поділу визначається загальною проектованою площею в горизонтальній площині всіх лопатей в залежності від швидкості помутніння, що підлягає обробці.

Коалесценція

Під час шляху між лопатями рідина змушена постійно змінювати траєкторію через хвилястість лопатей. що визначається відповідною щільністю, зустрічаються з поверхнею лопатей і агломеруються з вже утриманими частинками. у вазі з навколишньою рідиною. Внутрішні частини пластинчастого освітлювача виконані таким чином, щоб запобігти можливому заклиненню системи. Система знежирення та видалення осаду у поєднанні з мембранами забезпечує досить чистий розчин без застосування додаткових фільтрів, які виробляють матеріал, що фільтрує, який слід утилізувати при забрудненні.

В особливих випадках, однак, необхідно або щонайменше зручно забезпечити додаткову систему попередньої обробки, таку як, наприклад , що самоочищається сітчастий фільтр або гравітаційний фільтр.

З секції попередньої обробки виходять три потоки:

- Цілісна олія із системи видалення олії

- відстій з дна бункера

- Попередньо оброблена емульсія, яка перетікає в резервуар рециркуляції та концентрації і, отже, готова до подачі< /div>

етап ультрафільтрації.

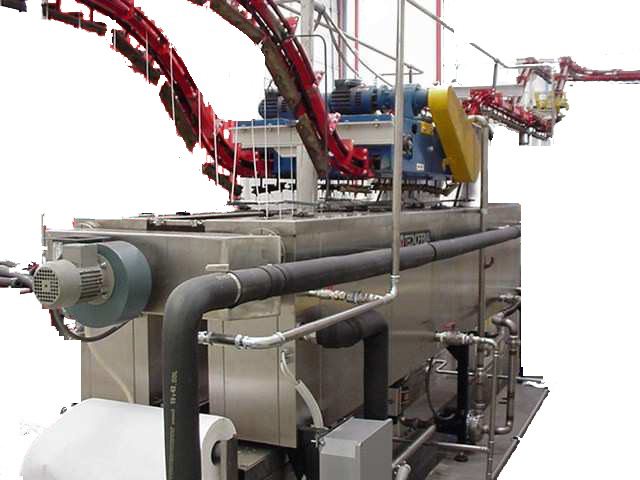

Олійний сепаратор

2) Ультрафільтрація

Розчин, що зберігається в рециркуляційному резервуарі, спрямовується в контур рециркуляції ультрафільтраційних мембран. Це найважливіший крок процесу. Потік фільтрату виходить з мембран. Це робиться водою + поверхнево-активними речовинами та спрямовується на очищення, а також потоком концентрату, який частково повертається в мембрани та частково повертається в резервуар для декантації та зберігання.

3) Акумуляція

Ультрафільтрація видаляє водну фазу з поверхнево-активними речовинами (фільтрат), тому емульсія олії та води руйнується з подальшим злиттям частинок олії у фазі, яка видаляється в декантируючому резервуарі. Така агломерація у версії SEPAR C збільшується при нагріванні розчину, що дозволяє досягти залишкових концентрацій води у відокремленому маслі нижче 10%.

Мембрана

Мембрани, встановлені на агрегатах, мають такі характеристики.

1) вони виготовлені з керамічного матеріалу, ете дозволяє отримати наступні переваги:

- вони використовуються на будь-якому типі знежирюючого розчину, який зазвичай використовується,за винятком нефільтрованих розчинів і кислих розчинів, що містять фторид (наприклад, деякі знежирювальні засоби, що використовуються при попередній обробці алюмінію, див. у консервній промисловості, де необхідно забезпечити мембрани з карбіду кремнію);

- вони використовуються на будь-якому типі знежирюючого розчину, який зазвичай використовується,за винятком нефільтрованих розчинів і кислих розчинів, що містять фторид (наприклад, деякі знежирювальні засоби, що використовуються при попередній обробці алюмінію, див. у консервній промисловості, де необхідно забезпечити мембрани з карбіду кремнію);

- їх можна використовувати за будь-якої температури;

- їх можна чистити/регенерувати миючими засобами з екстремальними значеннями pH та/або температури;

- вони спікаються разом з опорою і тому піддаються механічному очищенню потоком повітря -рідина з боку пермеату на бік концентрату. span>

2) Вони мають трубчасту геометрію. Серед різних можливостей, пропонованих ринком, Condoroil вибрав мембрану з трубками діаметром від 3 до 3,5 мм. Трубчаста геометрія разом з використаннямтрубок такого діаметру дозволяє:

- уникати необхідності проводити попередню фільтраційну обробку, яка зазвичай небажана для клієнта через потребу в робочій силі та/або утилізації брудних фільтрів. Надходження занадто великих частинок (наприклад, в знежирювальних засобах, що використовуються для змішування) можна контролювати за допомогою сітчастих фільтрів з нержавіючої сталі з ручної та автоматичним очищенням на вимогу. Однак олії, жири, металеві частинки та агломерати оксидів (наприклад, у знежирювачах, що працюють на розчинах, забруднених тваринними жирами, таких як магнітні котушки або деталі глибокої витяжки з нержавіючої сталі), вимагають гравітаційних фільтрів, які адсорбують ці агломерації, щоб уникнути їх потрапляння на мембрани.

ПРИМІТКА. Ми користуємося цією можливістю, щоб нагадати, що вільна олія, на відміну від емульгованої олії, забруднює мембрани, зменшуючи їх проникність.

- Зменшити ризик засмічення осадом завдяки вищій циркуляційній потужності, яка створює турбулентний режим усередині каналів, так і великому діаметру проточних каналів (3 мм)проходу для концентрату.

- Зменшити кількість опадів через низький коефіцієнт концентрації, що виникає на кожному етапі. (близько 1: 130).

4) Чищення мембран

Хоча мембрани зроблені з асиметричною пористістю, і установки використовують таку тактику, як тур

- Хімічна чистка

Установки мають окремий контур для очищення мембран, який відбувається автоматично: хімічеЗавдяки знанню більшості засобів для чищення, що використовуються в індустрії чистячих металів, Condoroilможе поставляти миючі засоби, сумісні з знежирюючим розчином замовника. При цьому використовуваний очищувальний розчин переноситься в концентраційний резервуар без утворення від ходів для видалення і без відходів знежирюючого агента. ;Частота та тривалість очищення регулюються таймерами. При поставці із заводу частота встановлюється на 48 годин, а тривалість - на 2 години (ці значення можуть бути змінені в системі контролю залежно від ступеня забруднення мембран). Однак при використанні пристрою клієнт може змінити налаштування на фактичні характеристики через забруднення.

Після циклу очищення мембран і після того, як резервуар для зберігання заповнений очисником, система починає працювати і включає запит додавання дози миючого засобу. Це означає, що оператор повинен додати від 1 до 5 кг миючого засобу (залежно від моделі) засоби для очищення мембран у бак для очищення мембран. Коли це необхідно, увімкніть світло на електричній панелі. Оператор додає миючий засіб і скидає систему, вимикаючи світло. Ппро умовчання ця операція є ручною і може бути автоматпо запиту.

ПРИМІТКА: з нашого боку ми рекомендуємо додавати сивство вручну, щоб змусити оператора контролювати установку, яка в іншому випадку часто буває забута і залишається без контролю.

З часом стандартний цикл очищення може не призвести до повного завантаження пристрою. У цьому випадку необхідно вручну (на панелі керування, дотримуючись інструкцій) працювати з радикальними < /span>циклами очищення, чергуючи лужне прання з кислотним очищенням, а потім ще одне лужне очищення. Чистячі рідини, вироблені в цьому контексті, повинні бути утилізовані і, звичайно, не можуть бути відновлені в лінії знежирення. Як правило, у поєднанні з цим типом очищення резервуар концентрації також спорожняється і очищається

- Механічна чистка

Механічна очистка не завжди ефективна і необхідна, і тому пропонується як додаткова.

Періодичність втручання, а також його тривалість можуть бути змінені за допомогою таймерів, що налаштовуються. Важко оцінити апріорі, коли цей пристрій може бути корисним. Зі свого боку ми рекомендуємо використовувати його, коли розчин повний дрібнодисперсних або колоїдних суспензій, які не видаляються зі стадії декантації. З цієї причини механічне очищення, зване зворотним імпульсом, також поставляється у вигляді набору, який буде надано пізніше у разі потреби (примітка: панель управління вже виконана з необхідним компонуванням)

- Контрольно-вимірювальні прилади

Агрегати Separ S та Separ C працюють з повністю автоматичними робочими та чистящими циклами.

Тиск, робоча температура і витрата пермеату для кожного модуля відстежуються і відображаються, а з панелі керування можна змінювати як частоту очищення мембран, так і тривалість, а також значення уставок, встановлені на приладах. Агрегати оснащені системою, здатною зупинити процес у разі несправності, такої як відсутність потоку , низький робочий тиск, температури нижче заданого значення, відсутність розчину тощо.

Які опції пропонуються:< /span>

a- включення вимірювача каламутності на потоці фільтрату, який зупиняє вустановку у разі витоку олії

b- реєстрація параметрів у часі (ціна на запит).

ТЕХНІЧНІ ХАРАКТЕРИСТИКИ

Separ S, Separ C та Separ MC визначаються як установки з нульовим втручанням.

Separ S, Separ C та Separ MC визначаються як установки з нульовим втручанням.

Вони виконуються та налаштовуються компанією Condoroil відповідно до вимог конкретного клієнта, якому більше не потрібно робити будь-які втручання в такі параметри, як потоки, постачання, тиск і температура, і зводити до нуля ймовірність випадкових помилок.

Крім того, пристрої Separ S та Separ C мают відмінне співвідношення ціна/якість, оскільки якість використовуваного матеріалу висока, а вартість будівництва знижується за рахунок стандартизації пристроїв. Доступні одиниці від 600 до 500.000 л обробленої емульсії на добу. У будь-якому випадку можна конфігурувати рішення для установок, щоб задовольнити реальні потреби клієнта, а також за допомогою комбінації. різних пристроїв.

Основні відмінності між пристроями SEPAR C та SEPAR MC

SEPAR C

Видалення масла - блок декантації вставляється в бак блоку як відсік А. Нетканий фільтр розташований на вході блоку видалення масла - декантації. Панель керування - це тип настінного блоку. Ця версія підходить для невеликих приміщеньSEPAR MC

Видалення масла - установка для декантації є окремим обладнанням, в якому верх пластинчастої упаковки має форму бункера з великим нахилом, щоб допомогти евакуації осаду. Нетканий фільтр поміщається після видалення масла - блок декантації. Це забезпечує більш тривалий термін служби фільтра і кращу доступність пластин для очищення. Загальний розмір концентраційних резервуарів вищий і майже вдвічі більший, ніж у Separ C.

Приклад:

Пристрій, здатний обробляти 1.000 л/год емульсії, матиме загальний об'єм концентраційних резервуарів 1.000 л для моделі С і прибл. 2.000 л для моделі MCПанель керування пульпою з панеллю 10 ”

Насоси для наддуву оснащені інвертором для оптимального керування витратою.

МС 4200 має 38 мембран, кожна продуктивністю очищення 14 л/год. Термін служби 3-5 років. Вартість однієї мембрани 820,00 €.

Автоматичне очищення мембран проводиться кожні 2 дні, для кожного очищення потрібно 5-10 кг DTM (мийного засобу для мембран), ціна DTM: 4,5 € / кг.Енергоспоживання для МС 4200 встановлено 18 кВт, не використовується повний робочий день, реальне споживання відповідно до робочого часу та загальних умов ; 60-75%.

Робота установки повністю автоматична, необхідний один людина для обслуговування. Двічі на день перевірити та записати умови роботи установки. Поповнити при необхідності промивний засіб для мембран та забезпечити транспортування розчинів.

До встановлення замовнику необхідно встановити 3 додаткових резервуари, один для зберігання відпрацьованої емульсії, один для зберігання фільтрату, один для концентрату олії та шламу для утилізації.

Приклад очищеної емульсії.